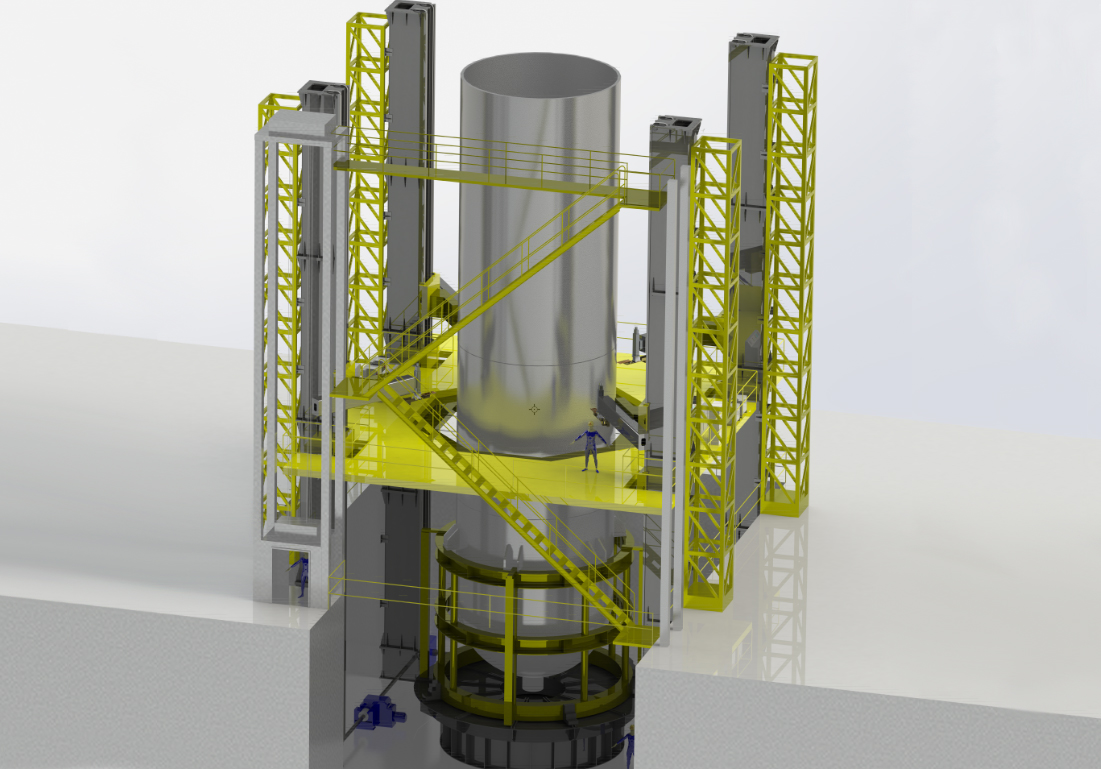

大型核电容器产品立装解决方案

解决方案针对大型核电容器产品立式环焊缝焊接。具备单面焊双面成型的工艺能力,可完成单面焊双面成型打底焊,正面填充采用横焊位窄间隙热丝TIG焊。满足SA508-3、SA533-B、12Cr2Mo1等低合金钢的焊接。设备采用四枪横焊位窄间隙热丝TIG焊、U型坡口、单面焊双面成型,工作站具有工件夹持和位置调整、工件旋转、工件预热、后热、中间热处理(感应加热)、升降操作平台和焊接安装臂、平台上水、电、气供应及其控制、平台配套升降梯、其他辅助系统等功能于一体,可实现专业化、自动化、信息化焊接。考虑到车间高度问题,设备一部分安装在地坑中。工件及工装通过吊装安装在800T转台上,四柱升降系统的4根立柱沿转台圆周方向均匀布置,四套焊接横臂在立柱上升降,焊枪安装在横臂端部,焊枪指向工件筒体圆心横焊位焊接。立柱上设置有一套升降平台,焊接电源、控制系统、辅助工具等放置在平台上,平台上有一个可以调节大小的中心孔,根据不同的工件,孔的大小可以调整。

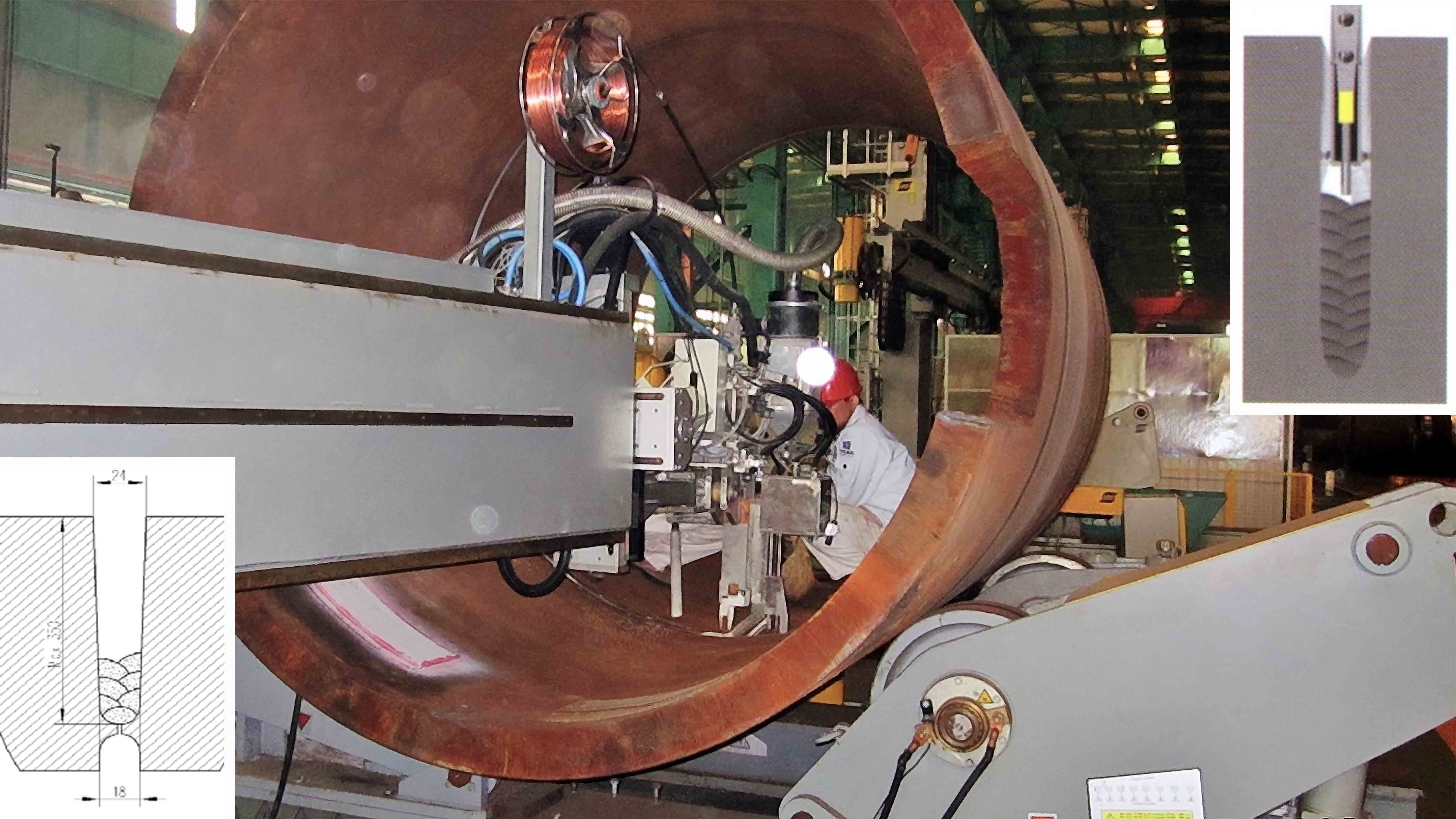

厚壁筒体窄间隙埋弧焊对接

采用十字焊接操作机与焊接滚轮架配合联动完成大型筒体内壁纵向环向堆焊,以及筒体内、外部纵环缝窄间隙焊接。DIG的窄间隙埋弧焊焊接系统是一套闭环的、精确实现窄焊缝对接的埋弧焊接系统。广泛用于核电站反应堆容器、压力容器、汽轮机转子系统、涡轮轴系统等行业中,提供了无缺陷的焊缝,可满足自动化焊接的需求。I型坡口,最小端能窄到18mm,焊枪的深度目前能达到350mm,比传统的埋弧焊U型、V型坡口减小了30%-60%。在板厚为50mm时,焊接的效率比普通埋弧焊提高0.5倍,随着板厚的增大,效率还会进一步的提高。当板厚达到200mm,效率至少能提高1.5倍。

容器表面带极自动堆焊

带极堆焊是一种效率极高的堆焊方法,分带极埋弧堆焊和带极电渣堆焊两种类型。采用薄片式宽电极和高的焊接电流,熔敷速度是各种单丝堆焊熔敷速度的十几倍至几十倍。主要是将一些压力容器的表面大面积堆积耐高温,耐腐蚀的材料。设备采用十字焊接操作机配合变位机或滚轮架联动,可以实现容器筒体、碗状封头等大型构件的内壁、外壁的堆焊。

封头变位自动焊接

对于碗状的封头的自动焊接,采用大型的翻转式变位机与十字焊接操作机联动。根据不同的封头的深度,在十字焊接操作机的端部设置不同长度的加长杆,确保焊接机头的可达性。